Содержание

- Акт готовности фундаментов под монтаж оборудования

- Акт строительной готовности под монтаж оборудования

- Акт проверки установки оборудования на фундамент

- 1. ОБЩИЕ ПОЛОЖЕНИЯ

- 2. ЗАДАЧИ КОНТРОЛЬНЫХ СБОРОК И РАЗБОРОК

- 3. ОРГАНИЗАЦИЯ КОНТРОЛЬНЫХ СБОРОК И РАЗБОРОК

- 4. ПОРЯДОК ПРОВЕДЕНИЯ КОНТРОЛЬНОЙ СБОРКИ

- Общая информация

- Заполняем акт проверки установки оборудования на фундамент

- Если допущена ошибка

Акт готовности фундаментов под монтаж оборудования

Обновление: 6 февраля 2018 г.

Такие документы, как акт готовности фундаментов под монтаж оборудования и акт готовности помещений, являются частью документооборота между заказчиком и монтажной организацией на стадии подготовки строительных конструкций к установке оборудования. Рассмотрим их содержание и особенности формирования.

Акт строительной готовности под монтаж оборудования

Различные этапы принятия к учету и установки оформляются отдельной документацией. К примеру, приемка приобретенного оборудования к учету оформляется формой № ОС-14 (акт о приеме). Факт подготовки строящегося объекта к установке оборудования оформляется актом передачи помещения под монтаж оборудования. При направлении объекта учета на установку заполняется акт по форме № ОС-15.

Оборудование передается для установки монтажной организацией после проверки комиссией специально подготовленных для него опорных конструкций и (или) фундаментов.

Факт подготовки строящегося объекта к установке оборудования оформляется актом строительной готовности под монтаж оборудования.

Само оборудование (непередвижные станки, устройства, приборы) устанавливается путем присоединения к стенам или фундаменту зданий. Завершение соответствующей установки оборудования предшествует принятию его к учету по тому назначению, для которого оно приобреталось. Поэтому проверка готовности под монтаж оборудования и последующие действия по его присоединению к стенам и фундаменту является важнейшим этапом строительства.

Задачей оформления рассматриваемого акта является фиксация результатов контроля за:

- соответствием строительных конструкций и фундаментов установленным проектам;

- готовностью к установке.

После окончания проверки составляется документ с подписями членов комиссии.

Законодательство не устанавливает обязательной унифицированной формы для рассматриваемого вида документации. Каждое юридическое лицо вправе применять подобную документацию, утвержденную самостоятельно.

В акте должны быть указаны следующие сведения:

- какие конструкции проверены;

- где именно они находятся;

- подтверждение факта готовности к установке оборудования;

- выявленные дефекты или факт их отсутствия.

Акт проверки установки оборудования на фундамент

Монтаж предполагает грамотное распределение этапов установки отдельных опорных конструкций, узлов и агрегатов с соблюдением всех установленных требований. Установка объектов включает в себя закрепление оборудования на фундаменты или иные опорные конструкции, подключение его к сетям, панелям управления, приведение в состояние готовности к работе.

После окончания работ (или отдельных этапов работ) по установке составляется специальный акт. Им фиксируется факт завершения монтажа объекта на фундамент с соблюдением всех необходимых требований. В нем указывают:

- наименования и номера оборудования;

- его количество и функционал;

- технические данные и другую необходимую информацию об установленных объектах;

- информацию о претензиях заказчика или отсутствии таковых;

- реквизиты соответствующего договора и дату подписания.

Данный акт подписывается сторонами и оформляется в двух экземплярах.

Основная задача формирования данного акта – фиксация сведений о монтаже, завершении этапа установки и отсутствии претензий у сторон друг к другу. Без такой фиксации приемка оборудования после монтажа не состоится. Впоследствии акт может быть применен при возникновении проблем, ставших следствием некачественно проведенных работ, и т.п.

ОСТ 4Г 0.090.205-80 Отраслевая комплексная система управления эффективностью производства и качеством работы. Система управления качеством продукции. Порядок проведения контрольных сборок и разборок радиоэлектронной аппаратуры (с Изменениями 1-6)

ОСТ4 Г0.090.205-80

Группа Т51

ОТРАСЛЕВОЙ СТАНДАРТ

ОТРАСЛЕВАЯ КОМПЛЕКСНАЯ СИСТЕМА ВЫСОКОЙ УПРАВЛЕНИЯ ЭФФЕКТИВНОСТИ ЬЮ ПРОИЗВОДСТВА И КАЧЕСТВАОМ РАБОТЫ

СИСТЕМА УПРАВЛЕНИЯ КАЧЕСТВОМ ПРОДУКЦИИ

Порядок проведения контрольных сборок и разборок радиоэлектронной аппаратуры

Настоящий стандарт устанавливает организацию и порядок проведения контрольных сборок и разборок сборочных единиц изделий радиоэлектронной аппаратуры (РЭА).

1. ОБЩИЕ ПОЛОЖЕНИЯ

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Контрольные сборки и разборки сборочных единиц изделий РЭА проводятся с целью осуществления конструкторского надзора, определения качества конструкторской и технологической документации, определения директивной трудоемкости сборочных работ, а также соблюдения технологических процессов и последовательности сборочных и контрольных операций.

1.2. Контрольные сборки и разборки сборочных единиц проводят систематически по графику, в который включают наиболее ответственные сборочные единицы, а также:

при запуске изделий и сборочных единиц в серийное производство (на этапе установочной партии), по согласованию с представителем заказчика;

при повторяющихся выходах из строя изделий, сборочных единиц в процессе эксплуатации изделий;

при повторяющихся неудовлетворительных результатах испытаний изделий;

при модернизации и изменении конструкций изделий;

при изменении технологии изготовления деталей;

при изменении поставщиков комплектующих изделий;

по планам профилактической работы представителей заказчика;

по решению технических совещаний.

2. ЗАДАЧИ КОНТРОЛЬНЫХ СБОРОК И РАЗБОРОК

2.1. Задачами контрольных сборок являются:

определение полноты конструкторских и технологических требований и указаний по изготовлению изделий;

контроль полноты, своевременности и правильности внесения изменений в документацию и проверка внедрения их в производство;

проверка технологичности конструкции изделий;

определение полноты отражения требований технической документации к сборке изделий;

проверка соблюдения сборочно-монтажных и контрольных операций технологического процесса;

проверка уровня оснащенности производства;

проверка соответствия квалификации исполнителей требованиям технической документации;

определение собираемости изделий из деталей, изготовленных в соответствии с требованиями конструкторской документации;

проверка соответствия деталей и сборочных единиц изделий требованиям технической документации;

проверка правильности расстановки и оснащенности операций технического контроля;

определение директивной трудоемкости сборочных работ при запуске изделий в серийное производство;

проверка соответствия фактической трудоемкости сборочных работ директивной;

проверка процента выхода годных изделий;

контроль эффективности выполненных мероприятий по улучшению качества продукции по результатам ранее проводимых сборок и разборок изделий.

2.2. Задачами контрольных разборок являются:

проверка качества изготовления деталей и сборочных единиц изделий;

проверка соответствия деталей и сборочных единиц изделия требованиям технической документации;

проверка ремонтопригодности изделий;

проверка уровня сохраняемости и надежности изделий (с учетом специфики и типа производства);

определение возможных повреждений электрорадиоэлементов, монтажа и сборочных единиц;

выявление производственных доработок, не предусмотренных технической документацией;

определение пригодности оснастки и инструмента, предусмотренных технологическим процессом, а также полноты их набора;

проверка качества сборки и выявление отклонений от требований чертежа и технологического процесса, допущенных при сборке сборочной единицы.

3. ОРГАНИЗАЦИЯ КОНТРОЛЬНЫХ СБОРОК И РАЗБОРОК

3.1. Контрольные сборки (разборки) сборочных единиц изделий проводятся ежегодно по графику, разработанному службой главного конструктора (СГК). График согласовывается с начальником производства, главным технологом, отделом организации труда и заработной платы-(ООТиЗ), главным контролером качества, главным инженером предприятия-разработчика и утверждается главным инженером и старшим представителем заказчика на предприятии-изготовителе до 15 декабря предшествующего года. График может корректироваться в соответствии с п.1.2 решением, принятым предприятием-изготовителем и представительством заказчика.

Форма графика проведения контрольных сборок (разборок) приведена в обязательном приложении 1.

3.2. В соответствии с утвержденным графиком служба главного конструктора подготавливает проект распоряжения указания главного инженера, в котором устанавливаются порядок, место проведения контрольных сборок и разборок, назначаются лица и службы, ответственные за техническое и материальное обеспечение контрольных сборок и разборок, и комиссия.

3.3. В состав комиссии по проведению контрольной сборки (разборки) входят представители отдела технического контроля (ОТК), СГК, отдела главного технолога (ОГТ), ООТиЗ, цеха-изготовителя, отдела главного метролога (ОГМ), заказчика и предприятия-разработчика, при необходимости.

По решению представителя заказчика на предприятии-изготовителе в состав комиссии может входить представитель заказчика на предприятии-разработчике.

Председателем комиссии назначается ведущий конструктор сборочной единицы на предприятии-изготовителе, заместителем — представитель предприятия-разработчика.

3.4. Комиссия назначается не менее чем за 10 дней до начала проведения контрольной сборки (разборки). Председатель комиссии не менее чем за 3 дня оповещает всех членов комиссии о сроках и месте сборки (разборки).

3.5. Ответственным за подготовку и проведение контрольной сборки (разборки) является начальник цеха, в котором проводится контрольная сборка (разборка). Начальник цеха обеспечивает контрольную сборку (разборку) квалифицированными исполнителями работ, полным комплектом деталей, комплектующих изделий, материалами, приспособлениями, инструментами и технической документацией.

3.6. Обязательным условием начала контрольной сборки является наличие полного комплекта деталей, принятых ОТК, и покупных комплектующих изделий, прошедших входной контроль на предприятии-изготовителе.

3.7. Технологический процесс, по которому производится контрольная сборка (разборка), по степени детализации документации должен соответствовать типу производства.

3.8. Контроль за выполнением графика контрольных сборок и разборок осуществляет главный контролер качества предприятия.

4. ПОРЯДОК ПРОВЕДЕНИЯ КОНТРОЛЬНОЙ СБОРКИ

4.1. Комиссия проверяет наличие технической документации, ее соответствие контрольному экземпляру и подготовленность рабочих мест.

4.2. Комиссия проверяет соответствие приборов, оснастки и инструмента требованиям конструкторской документации и технологическому процессу, а также соблюдение сроков их проверки.

4.3. Комиссия подбирает детали и комплектующие изделия для контрольной сборки (без специального отбора) из числа находящихся в цехе.

4.4. Подобранный комплект деталей проверяется по всем контрольным операциям согласно технологической документации и на соответствие размерам согласно конструкторской документации. При несоответствии деталей требованиям конструкторской документации главный контролер качества дает указания о проведении в установленном порядке перепроверки всей партии деталей и оформлении акта о браке по форме АВН N Т-46.

4.5. Комиссия проводит анализ расстановки и оснащенности операций технического контроля.

4.6. Комиссия осуществляет проверку директивной технологической трудоемкости изделий при их запуске и соответствие технологической трудоемкости изделий, фактически установленной и рассчитанной на основе отраслевых нормативов, а также проводит контрольные выборочные расчеты объемов трудовых затрат. Допускается проверку не производить при отсутствии директивной трудоемкости.

4.7. Контрольная сборка проводится производственными рабочими в присутствии комиссии (не менее 4 членов с присутствием представителя заказчика) строго по утвержденным технологическим процессам с проверкой качества сборки.

4.8. В процессе сборки должны быть зафиксированы все выявленные отступления или несоответствия требованиям технической документации.

Акт проверки установки оборудования на фундамент используется в строительстве и необходим для подтверждения того, что оборудование возведено на основание по всем правилам либо с отклонениями (которые нужно будет зафиксировать в документе, а затем исправить). Проверку проводит специальная комиссия. Она и отвечает за правильное составление документа. Как составить такой акт, рассмотрим в статье.

ФАЙЛЫ

Скачать пустой бланк акта проверки установки оборудования на фундамент .docСкачать образец акта проверки установки оборудования на фундамент .doc

Общая информация

Под работами над установкой оборудования на фундамент подразумевают не только закрепление приобретенного оборудования (непередвижных станков, приборов) на основании или других конструкциях, но и подключение его к электросети, диагностику работоспособности.

Бланк документа приведен в приложении к Ведомственным строительным нормам (ВСН 478-86). Эта документация относится монтажу технологического оборудования и технологических трубопроводов.

Акт подписывают представители предприятия заказчика, подрядной и монтажной организаций.

Заполняем акт проверки установки оборудования на фундамент

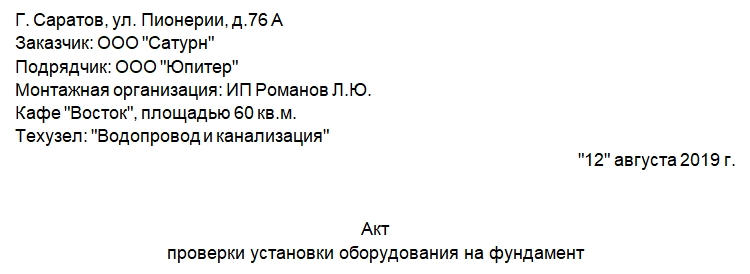

В самом начале (шапке) документа указывают (данные можно изменять в зависимости от количества сторон-участников строительства):

- место, где располагается объект строительства;

- название строительной организации;

- название предприятия-заказчика;

- наименование монтажной организации;

- название строительного объекта;

- наименование монтажного узла;

- дату создания акта.

Далее пишут название документа.

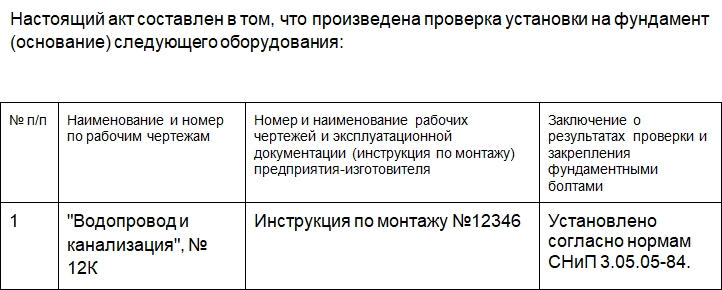

После этого начинается табличная часть, куда необходимо вносить следующую информацию:

- Номер по порядку.

- Название и нумерация по рабочим чертежам.

- Номер и название рабочих чертежей, иной документации.

- Заключение об итогах проведенной проверки оборудования и закрепления его фундаментными болтами.

Затем идет вывод о том, что разрешается / не разрешается продолжать дальнейшие работы. В конце документа расписываются представители организаций, указанных в шапке.

Количество экземпляров акта должно соответствовать количеству представителей организаций.

Если допущена ошибка

Предполагается, что в документе не должно быть орфографических и грамматических ошибок. Но бывает, что заполняющий допускает фактические ошибки: неправильно указывает номера, даты, наименование организаций и т.д. В этом случае алгоритм исправления будет стандартным:

- слово или число с ошибкой зачеркивают одной линией;

- рядом или сверху располагают правильный вариант;

- ответственное за заполнение лицо визирует исправления («Исправленному верить») и ставит свою подпись.

Об изменениях должны быть уведомлены все стороны, указанные в документе.